خط تولید رب گوجه فرنگی: از مزرعه تا قفسه فروشگاه

آیا تا به حال فکر کردهاید که چگونه گوجه فرنگیهای آبدار و قرمز، به رب غلیظ و خوشرنگی که در غذاهایمان استفاده میکنیم، تبدیل میشوند؟ فرآیند تولید رب گوجهفرنگی، ترکیبی از هنر و دانش غذایی است که در کارخانههای مجهز انجام میشود. در این نوشته، به طور گام به گام و با جزئیات کامل، خط تولید صنعتی رب گوجهفرنگی را تشریح میکنیم تا با این فرآیند پیچیده اما جذاب آشنا شوید.

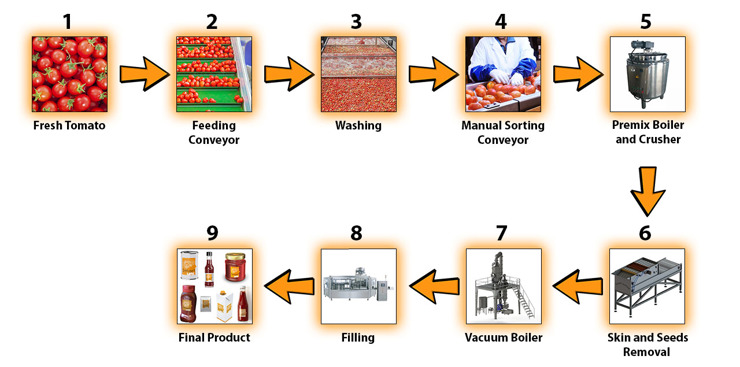

نگاه کلی: فلوچارت خط تولید رب گوجه فرنگی

به طور خلاصه، خط تولید شامل این مراحل اصلی است:

ورود گوجه ==> شستشو و سورتینگ ==> خردکردن ==> پخت اولیه ==> پالپ کردن و صاف کردن ==> تغلیظ (تبخیر تحت خلا) ==> پاستوریزاسیون ==> بستهبندی ==> دربندی و لیبلزنی ==> پالتینگ و انبارش

تشریح جزئیات هر مرحله از خط تولید

مرحله ۱: دریافت و انبارداری گوجه فرنگی (Raw Material Reception)

این مرحله، پایه و اساس کیفیت نهایی محصول است.

- ورود گوجه: گوجهفرنگیهای رسیده و سالم از مزارع به کارخانه حمل میشوند. بهترین گوجه برای تولید رب، گونههای صنعتی با پوست نازک، درصد جامد بالا (بریکس بالا) و رنگ قرمز یکنواخت است.

- کنترل کیفیت اولیه: نمونههایی از محموله گرفته شده و از نظر میزان بریکس (شیرینی)، اسیدیته، رنگ و عدم وجود آفات آزمایش میشود.

- انبار موقت: گوجهها در سیلوهای مخصوص به صورت موقت و در شرایط کنترل شده انبار میشوند تا به تدریج به خط تولید منتقل شوند.

مرحله ۲: شستشو و سورتینگ (Washing & Sorting)

هدف از این مرحله، حذف هرگونه ناخالصی فیزیکی است.

- حوضچه شناورسازی: گوجهها ابتدا در کانالهای آب ریخته میشوند. گوجههای سالم و سنگین به پایین رفته و برگ، خار و خاشاک و گوجههای پوسیده و سبک روی آب شناور میمانند و جدا میشوند.

- شستشوی اتوماتیک: گوجهها توسط نوار نقاله از داخل حوضچههای آب با فشار عبور داده میشوند تا گل و لای و گرد و غبار از روی آنها پاک شود.

- سورتینگ (جداسازی): کارگران مجرب یا دستگاههای سورت نوری، گوجهفرنگیهای نارس، لهیده، لکهدار و سبز را از خط تولید خارج میکنند. وجود حتی یک گوجه فاسد میتواند بر طعم کل محصول تأثیر بگذارد.

مرحله ۳: خرد کردن و له کردن (Crushing & Chopping)

گوجههای تمیز توسط نوار نقاله به سمت دستگاه خردکن (Crusher) هدایت میشوند. در این دستگاه، گوجهها به طور کامل خرد و له میشوند تا یک پوره یکدست به دست آید. این کار سطح تماس را افزایش داده و فرآیند پخت و عصارهگیری را تسریع میکند.

مرحله ۴: پخت اولیه (Pre-Heating)

مرحله ۴: پخت اولیه (Pre-Heating)

این مرحله برای غیرفعال کردن آنزیمها و حفظ کیفیت بسیار حیاتی است.

- هدف: گوجه خرد شده به سرعت تا دمای حدود ۸۵ تا ۹۵ درجه سانتیگراد حرارت داده میشود.

- دلیل: این حرارت بالا، آنزیمهایی مانند پکتیناز را که مسئول شکستن پکتین (عامل غلظت) هستند، غیرفعال میکند. اگر این آنزیمها فعال بمانند، رب نهایی غلظت کافی نخواهد داشت و شل میشود. به این فرآیند "هات بریک" میگویند.

مرحله ۵: پالپ کردن و صاف کردن (Pulping & Refining)

در این مرحله، بخشهای نامطلوب گوجه (پوست، دانه و الیاف سفت) از پوره جدا میشود.

- دستگاه پالپر (Pulper): پوره پخته شده از داخل صفحههای استیل ضدزنگ با مش بسیار ریز عبور داده میشود. این صفحات فقط اجازه عبور پالپ نرم و آب گوجه را میدهند و پوست و دانهها را پشت سر خود نگه میدارند.

- ضایعات: پوست و دانههای جدا شده (پوماس) معمولاً به عنوان خوراک دام فروخته یا دور ریخته میشوند.

- خروجی: خروجی این مرحله، یک پوره بسیار نرم و یکدست به نام "آب گوجه" (Tomato Juice) است که پایه اصلی تولید رب محسوب میشود.

مرحله ۶: تغلیظ (Concentration) - قلب خط تولید

این مهمترین مرحله برای رسیدن به غلظت نهایی است. در روشهای مدرن از "تبخیرکننده تحت خلا" (Vacuum Evaporator) استفاده میشود.

- اصل کار، آب گوجه در یک محفظه بزرگ تحت خلأ قرار میگیرد. ایجاد خلأ باعث میشود نقطه جوش آب به شدت کاهش یابد (مثلاً به ۵۰-۶۰ درجه سانتیگراد).

- مزایای تبخیر تحت خلا:

- حفظ رنگ و طعم: از سوختگی و کاراملیزه شدن قندهای گوجه در حرارت بالا جلوگیری میکند.

- حفظ ویتامینها: مواد مغذی حساس به حرارت (مانند ویتامین C) تا حد زیادی حفظ میشوند.

- صرفهجویی در انرژی.

- اندازهگیری غلظت: غلظت رب به طور مداوم با دستگاهی به نام رفرکتومتر اندازهگیری میشود که میزان بریکس (درصد مواد جامد) را نشان میدهد. رب گوجه فرنگی معمولاً تا ۲۸ تا ۳۲ درجه بریکس تغلیظ میشود.

مرحله ۷: پاستوریزاسیون (Pasteurization)

رب غلیظ شده برای اطمینان از میکروبزدایی نهایی و افزایش ماندگاری، یک بار دیگر حرارت میبیند. در این مرحله، رب تا دمای حدود ۹۰-۹۵ درجه سانتیگراد حرارت دیده و بلافاصله سرد میشود تا از رشد هرگونه میکروارگانیسم باقیمانده جلوگیری شود.

مرحله ۸: بستهبندی (Filling & Packaging)

رب پاستوریزه شده در این مرحله به سه شکل اصلی بستهبندی میشود:

- قوطیهای فلزی (Three-Piece Can): متداولترین نوع بستهبندی. رب داغ در قوطیهای استریل ریخته میشود.

- شیشه (Jar): برای محصولات باکیفیتتر و اغلب به صورت "رب دونفره".

- پاکتهای دویپک (Doypack): بستهبندی نرم و مدرن که اخیراً رواج یافته است.

مرحله ۹: دربندی و کدگذاری (Seaming & Coding)

- دربندی: قوطیها یا شیشهها بلافاصله پس از پر شدن، توسط دستگاه درزبند (Seamer) به طور کامل و hermetic (هوابند) میشوند تا از نفوذ هوا و آلودگی ثانویه جلوگیری شود.

- کدگذاری: بر روی هر بسته، تاریخ تولید و انقضا، شماره سریال و سایر اطلاعات ضروری درج میگردد.

مرحله ۱۰: شستشوی نهایی، اتیکتزنی و انبارگذاری

- شستشو: قوطیها برای پاک کردن بقایای رب از سطح خارجی، شستشو و خشک میشوند.

- اتیکتزنی: لیبل محصول روی بستهها چسبانده میشود.

- پالتینگ و انبارش: محصول نهایی روی پالت چیده شده و در انبار خنک و خشک نگهداری میشود تا برای توزیع به بازار آماده شود.

جمعبندی نهایی

خط تولید رب گوجهفرنگی یک زنجیره به هم پیوسته و کاملاً کنترل شده است که در آن، طبیعت (گوجه) و تکنولوژی (دستگاهها) در کنار هم قرار میگیرند تا محصولی سالم، باکیفیتو ماندگار تولید شود. هر مرحله، از شستشوی ساده تا تبخیر پیچیده تحت خلا، دلیلی علمی و مشخص دارد که هدف نهایی آن، حفظ عطر، طعم، رنگ و خواص گوجهفرنگی در غلیظترین شکل ممکن است.

دیدگاه خود را بنویسید